Protege lo que más importa: tu proceso industrial

Diseñamos estrategias integrales de seguridad física y ciberseguridad OT, cumpliendo con los más altos estándares del sector

¿Qué riesgos estás asumiendo sin saberlo?

En Kollaborative Work protegemos la industria desde una visión global

Integramos en un solo enfoque la seguridad de los procesos industriales, la protección de la maquinaria y la ciberseguridad OT. Evaluamos desde los sistemas SCADA, PLC, VDF, equipos de campo y redes, hasta la lógica de los procesos y la integridad de los equipos físicos.

Aplicamos normativas internacionales (IEC 62443, NIS2, ISO 27001), realizamos test de penetración y diseñamos estrategias adaptadas a tu entorno. No solo cumplimos con los estándares, sino que reforzamos la resiliencia de toda operación, conectando seguridad física y digital para proteger tu planta de forma completa.

- Auditorías OT

- Evaluación de riesgos industriales

- Estándares de seguridad

- Red de seguridad OT

- Respuesta ante incidentes

Seguridad Industrial

Diseñamos entornos industriales seguros, eficientes y conformes con la normativa, integrando seguridad desde la fase de diseño hasta la operación.

Evaluamos y controlamos procesos críticos

Mediante análisis HAZOP, LOPA y estudios funcionales (PL/SIL)

Seguridad en maquinaria industrial

Gestionamos el marcado CE, aplicado normativa como la directiva de máquinas 2030/1230, ISO 13849, IEC61508, RD1215 y otras.

Integramos seguridad funcional en las fases de diseño

Aportamos apoyo durante el diseño para integrar desde el inicio los procesos, equipos y sistemas de control

Diseñamos soluciones que no frenan

Junto a tu personal aplicando la seguridad desde la ingeniería, evitando bloqueos y maximizando la disponibilidad de tus equipos

Cuanto antes se integre la seguridad, menor será el coste de corregir errores o adaptar equipos en fases posteriores.

La diferencia está en el proceso: HAZID, HAZOP y LOPA como base para decisiones seguras y eficaces

HAZID – Identificación de Peligros

La metodología HAZID (Hazard Identification), o identificación de peligros, es una herramienta clave dentro del análisis de riesgos en procesos industriales. Se utiliza en las primeras etapas del diseño o modificación de una instalación para identificar peligros potenciales que podrían afectar a las personas, al medio ambiente o a los activos.

Lo que diferencia nuestro enfoque es que no nos limitamos a elaborar una simple lista de riesgos. Nos centramos en el proceso en su conjunto: cómo fluye, cómo interactúan los distintos elementos y qué puede fallar desde una visión amplia. Además, incluye factores externos como condiciones operativas anormales, cambios organizativos o eventos climáticos extremos.

El análisis se lleva a cabo mediante sesiones estructuradas con participación de expertos, lo que permite detectar desviaciones o vulnerabilidades que podrían pasar desapercibidas. Apostar por un HAZID bien estructurado desde el inicio permite tomar decisiones de diseño más seguras y eficientes, ahorrando tiempo y costes a largo plazo.

HAZOP– Análisis de Riesgo de Procesos

El HAZOP (Hazard and Operability Study) es un estudio detallado que permite identificar riesgos potenciales y problemas de operatividad en sistemas complejos, especialmente en procesos químicos e industriales. A través de un enfoque sistemático, se analizan las posibles desviaciones del funcionamiento esperado de cada parte del proceso.

Nuestra manera de abordar un HAZOP va más allá del cumplimiento normativo. En lugar de aplicarlo de forma mecánica, lo integramos dentro de una comprensión profunda del proceso productivo. Para nosotros, cada variable tiene un propósito, cada válvula una lógica, y cada desvío potencial una causa y una consecuencia específica que merece ser analizada con rigor.

Durante el estudio, se emplean guías como flujo, presión, temperatura o nivel para revisar cada nodo del proceso. Sin embargo, lo que nos distingue es nuestra capacidad para traducir ese análisis en mejoras reales, prácticas y adaptadas a las necesidades del cliente. El resultado no es solo un informe: es un mapa de mejora continua y prevención..

Ventajas de la metodología HAZOP:

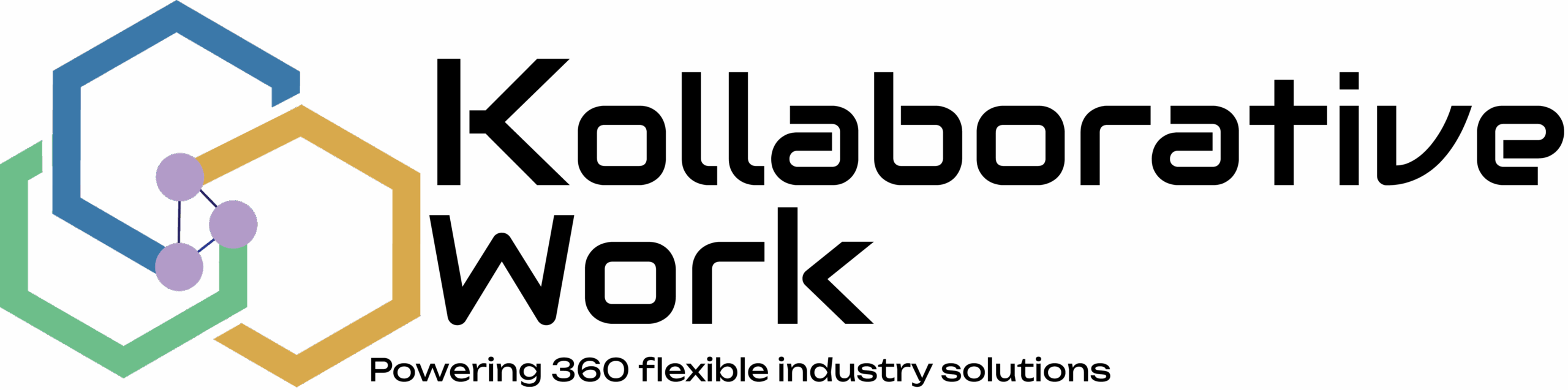

LOPA - Layer of Protection Analysis

La LOPA (Layer of Protection Analysis) permite evaluar si las capas de protección existentes en una instalación son suficientes para reducir el riesgo hasta un nivel aceptable. Se trata de una herramienta intermedia entre el análisis cualitativo y el cuantitativo, que se centra en la probabilidad de ocurrencia y la efectividad de las barreras de seguridad.

En nuestro enfoque, la clave está en no perder de vista el contexto del proceso. No se trata de sumar barreras por cumplir, sino de comprender la lógica operativa del sistema. Evaluamos cómo cada capa (una alarma, un sistema instrumentado de seguridad -SIS-, o una intervención humana) se integra en la secuencia de eventos.

Analizamos cada escenario de riesgo, su causa raíz, la frecuencia con la que puede darse y las consecuencias asociadas. Por lo tanto, determinamos si las protecciones existentes son adecuadas o si es necesario incorporar medidas adicionales. Esto permite justificar de forma objetiva decisiones de diseño, inversión y operación, demostrando que el riesgo está bajo control.

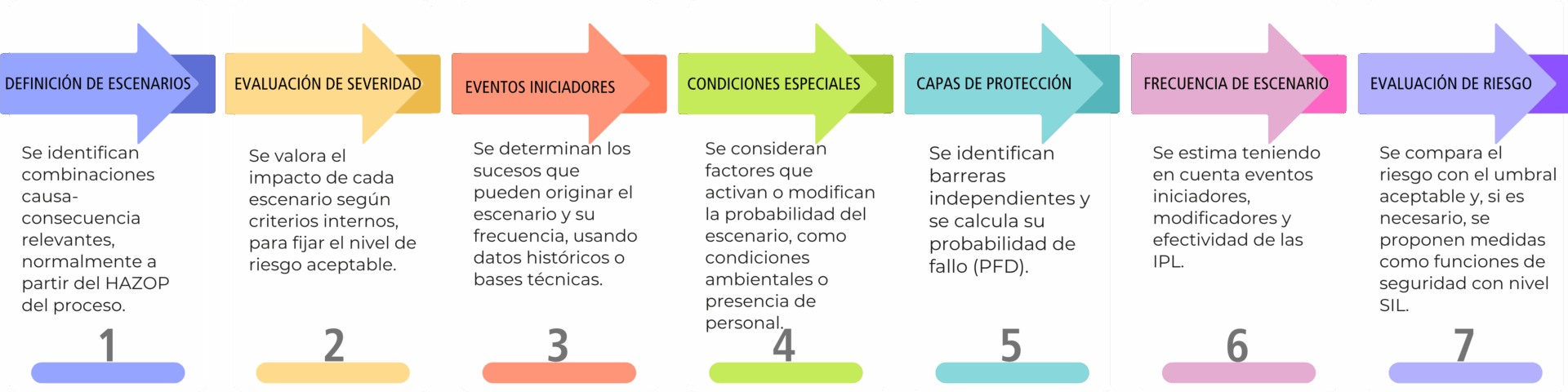

Seguridad de maquinaria

En Kollaborative Work, entendemos que la seguridad de la maquinaria no es solo una obligación legal: es la clave para garantizar entornos de trabajo seguros, procesos eficientes y equipos operativos sin interrupciones.

Evaluamos riesgos, analizamos el ciclo de vida completo de la máquina (diseño, integración, operación y mantenimiento) y aplicamos normativas como la Directiva de Máquinas 2006/42/CE, ISO 13849 e IEC 62061.

Te ayudamos a:

Identificar peligros y puntos críticos en tus equipos.

Evaluar y reducir riesgos según normativa.

Validar sistemas de control seguros (hardware y software).

Asegurar la conformidad CE y la documentación técnica necesaria.

Integrar la seguridad funcional en tus procesos sin perder eficiencia.

Conectamos la seguridad física de la maquinaria con la ciberseguridad OT, para que la protección sea total, desde los sensores hasta la red.

Ciberseguridad OT

Protegemos tus sistemas industriales frente a amenazas digitales y regulatorias, integrando la ciberseguridad en tu operativa y cumplimiento normativo.

- Evaluamos y reforzamos la seguridad de tus sistemas OT. Realizamos auditorías técnicas, pruebas de intrusión (pentests) y análisis de

vulnerabilidades en entornos industriales reales. - Traducimos normativa a acciones concretas. Por ejemplo, aplicamos marcos como NIS2, CRA, IEC 62443, RGPD, Data Act o el Reglamento de Inteligencia Artificial, adaptándolos a tus procesos OT y realidad operativa.

- Clasificamos riesgos y roles en la cadena de valor. Definimos si tu organización actúa como proveedor, integrador o usuario final, y qué obligaciones implica cada rol frente a reguladores.

- Formamos a tus equipos y te preparamos para lo que viene Facilitamos formaciones internas y documentación técnica que ayudan al cumplimiento futuro sin bloquear tu actividad actual.

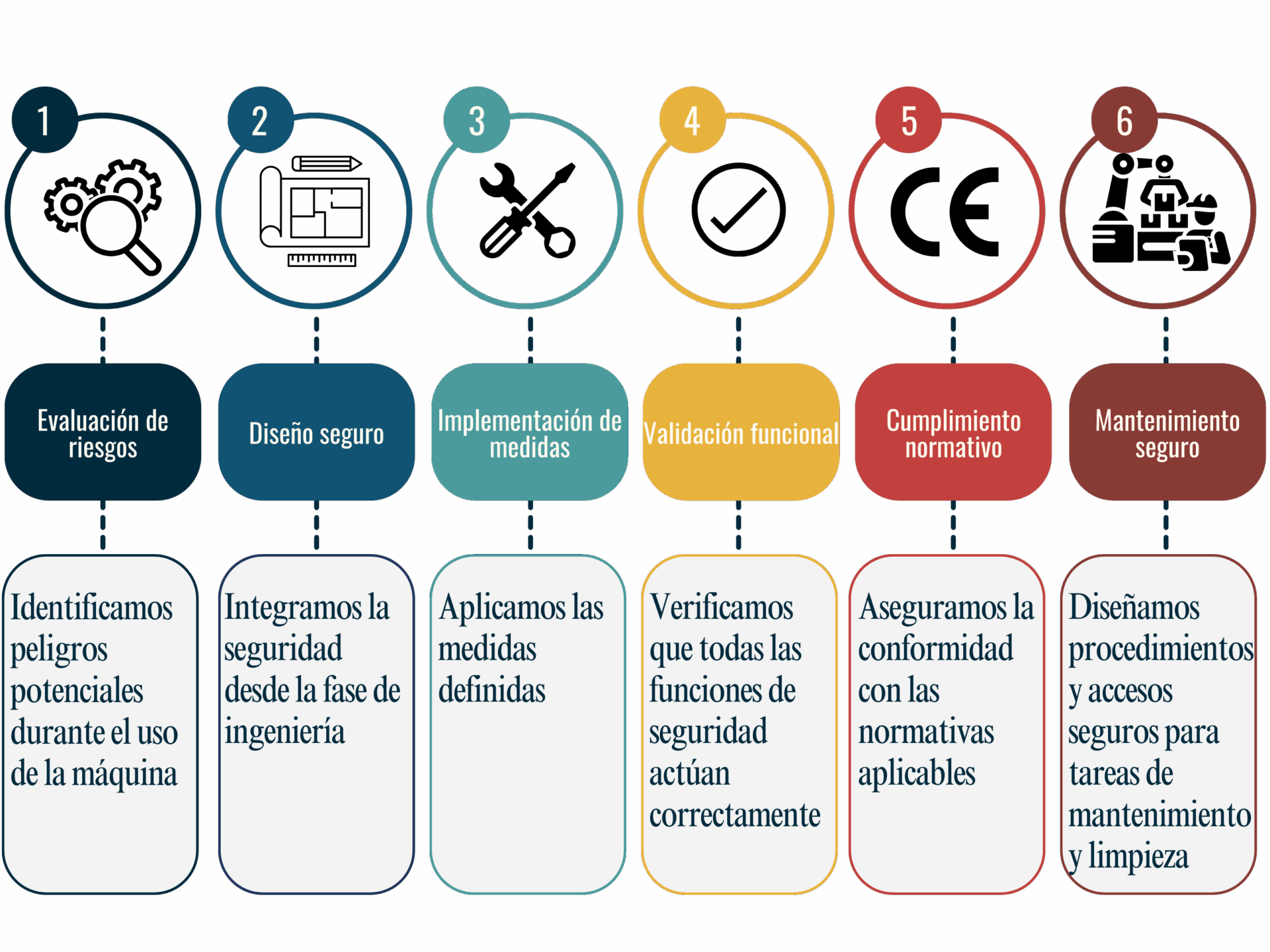

OT vs TI

Diferencias

Aunque los sistemas de Tecnología Operativa (OT) comparten herramientas con los entornos de Tecnología de la Información (TI), sus objetivos son distintos. Mientras que la ciberseguridad TI se centra en la confidencialidad, integridad y disponibilidad de los datos, la ciberseguridad OT prioriza la continuidad operativa, la seguridad física y la disponibilidad en tiempo real de los procesos industriales.

Los dispositivos OT, como PLCs, sensores, actuadores o sistemas SCADA, están diseñados para controlar equipos físicos. Además, los entornos OT suelen tener ciclos de vida más largos, una menor tolerancia a interrupciones y tecnologías heredadas difíciles de actualizar, lo que los hace especialmente vulnerables.

Aplicar estrategias de ciberseguridad OT no consiste en replicar soluciones TI, sino en adaptarlas a un ecosistema con exigencias operativas distintas.

| Aspecto | TI (Tecnología de la Información) | OT (Tecnología Operativa) |

|---|---|---|

| Objetivo principal | Proteger la confidencialidad, integridad y disponibilidad de los datos. | Garantizar la continuidad operativa y la seguridad de procesos físicos. |

| Interacción | Usuario ↔ Software ↔ Datos | Máquina ↔ Máquina (M2M) y control de equipos físicos |

| Tipos de activos | Servidores, redes, PCs, aplicaciones, bases de datos | PLCs, sensores, actuadores, HMI, SCADA, DCS |

| Impacto de un ataque | Pérdida de datos, daño reputacional, filtración de información | Paradas de planta, daños físicos, riesgos para personas o instalaciones |

| Tolerancia a interrupciones | Alta: reinicios o parches programados sin riesgo crítico | Mínima: incluso breves cortes pueden comprometer la seguridad o producción |

| Actualizaciones y parches | Frecuentes y programables | Limitadas, por riesgo de afectación al proceso o incompatibilidad |

| Ciclo de vida de los sistemas | Corto: 3-5 años | Largo: 10-30 años con presencia de sistemas legacy |

| Normativas aplicables | ISO 27001, NIST, GDPR | IEC 62443, NIST 800-82, ISA-99 |

Convergencias

Durante años, los entornos de Tecnología de la Información (TI) y Tecnología Operativa (OT) han evolucionado de forma independiente. Mientras la TI se centraba en la gestión de datos y sistemas corporativos, el OT priorizaba el control físico de los procesos y su disponibilidad continua.

Con la llegada del Internet Industrial de las Cosas (IIoT), esta separación se ha reducido. Sensores inteligentes, sistemas conectados y plataformas de análisis permiten monitorizar procesos industriales en tiempo real. Esto ha supuesto un gran avance en eficiencia y toma de decisiones, pero también ha expuesto los entornos OT a nuevas amenazas externas.

La convergencia entre IT y OT implica que los entornos industriales ya no están aislados. Muchos sistemas OT, antiguos y poco preparados para defenderse, quedan vulnerables si no se aplican medidas específicas. Proteger estos entornos requiere una estrategia de ciberseguridad OT e IoT industrial adaptada, que comprenda la criticidad del tiempo real, los ciclos largos y la imposibilidad de detener sistemas para actualizarlos.

¿Cómo trabajamos?

-

Diagnóstico en planta

Análisis técnico y entrevistas para entender tu realidad operativa.

-

Detección de vulnerabilidades

Evaluación OT y normativa, con herramientas especializadas.

-

Plan de acción personalizado

Roadmap con medidas concretas, prioridades y retorno esperado.

-

Seguimiento y evolución

Acompañamiento continuo y revisión periódica del nivel de madurez.

¿Listo para proteger tu planta industrial de forma integral?

Diagnóstico gratuito sin compromiso en menos de 4 horas.